近日,航天学院复合材料与结构研究所熊健教授课题组在复合材料空间点阵方面取得重要进展。针对当前航天大尺寸空间结构轻质量-高性能需求,提出了一种模块组装复合材料点阵结构的设计方法,为当前大尺寸空间结构构造提供了新的设计思路。相关成果以“Mechanical properties of modular assembled composite lattice architecture”为题,在固体力学顶级期刊《Journal of the Mechanics and Physics of Solids》上发表。

随着航天深空探测任务的开展,大尺寸空间结构的需求不断增加,例如,空间望远镜反射镜、太阳能电池阵列、月球驻人基地。在轨3D打印复合材料点阵结构是实现大尺寸高性能轻质空间结构的有效途径。但由于复合材料独特的材料组合特性,尤其是纤维增强复合材料,采用3D打印制造复杂空间点阵结构成型质量差,且受制于制造设备,开发的复合材料结构尺寸有限,难以满足当前航天大型空间结构的尺寸需求。有鉴于此,基于离散嵌锁组装思想,熊健教授团队建立了模块组装复合材料空间点阵的设计理论,采用熔丝制造技术制备离散嵌片,通过组装形成复合材料点阵结构,开展了点阵结构的典型压缩力学性能研究,论证了模块组装大尺寸复合材料空间点阵结构的可行性。

图1 离散嵌片模块组装空间点阵设计示意图

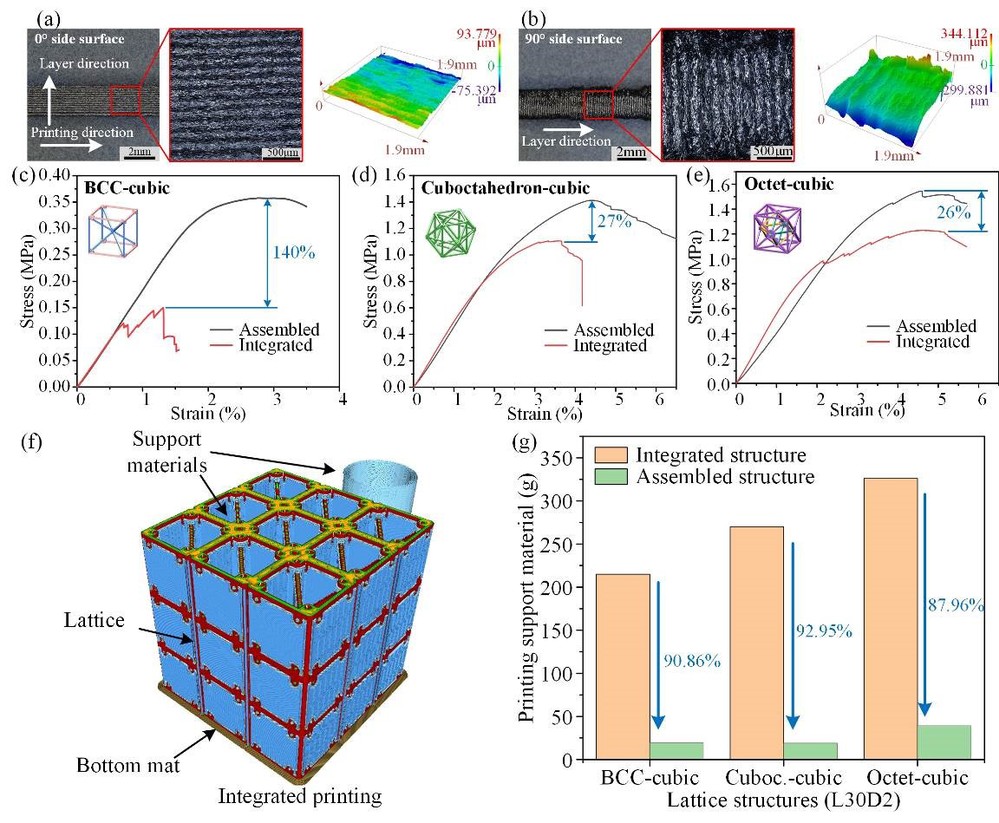

通过模块组装,充分发挥了熔丝制造的丝材性能,相比于一体打印点阵结构,组装的点阵结构在表面成型质量、力学性能和可制造性上有着显著优势,表面轮廓最大高度值下降达到74%;三种点阵结构的峰值强度和能量吸收依次增加了140%、27%、26%;510.83%、44.18%、30.24%;打印嵌片组装形成点阵结构在打印支撑材料上更少,具有更高的制造性价比。

图2 组装点阵结构与一体打印点阵结构的性能对比

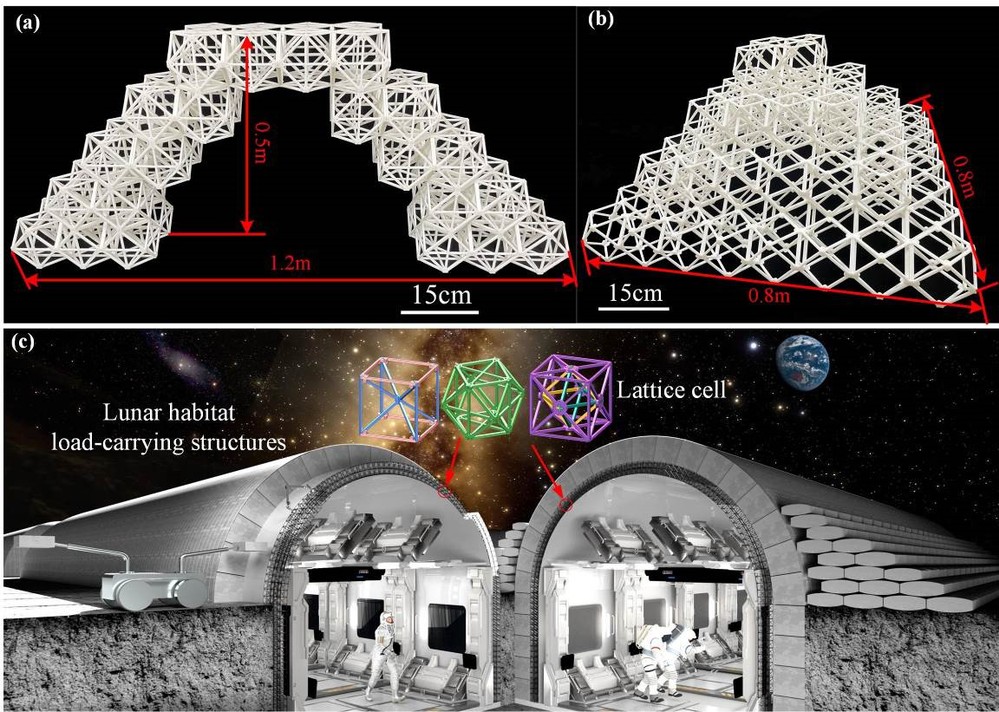

当前,复合材料打印设备难以直接成型超过米级的空间结构,通过模块组装可实现成型件的尺寸扩展。打印制备结构嵌片原型件,开发了米级大尺寸空间结构原型件,进一步论证了模块组装大尺寸空间结构的可行性。

图3 大型空间结构原型件及月面基地应用示意

本文通讯作者为航天学院熊健教授,第一作者为航天学院博士研究生龚程。该研究工作是与美国国家工程院院士、加州大学伯克利分校教授Robert O. Ritchie合作完成的。哈尔滨工业大学为第一署名单位和独立通讯单位,美国加州大学伯克利分校为第二署名单位。该研究工作得到了国家自然科学基金、哈尔滨工业大学点子基金项目的资助。

论文链接:

https://www.sciencedirect.com/science/article/pii/S0022509624004332